Công Nghệ Và Quy Trình Mạ Kẽm Điện

Kẽm Là Gì ?

kẽm ( zn) là hợp kim trắng xám, trọng lượng nguyên tử 65.38, trọng lượng riêng y=7.2.

Nhiệt độ nóng chảy của kẽm là 419.5 độ C.

kẽm thường giòn ở nhiệt độ thường và dẻo ở nhiệt độ 100-150 độ C.

kẽm thường giòn và tán thành bột ở nhiệt độ trên 250 độ C.

kẽm là kim loại hoạt động , là chất khử mạnh, nhưng bền trong nước, trong không khí ẩm vì khi đó chúng được che kín bằng các hợp chất oxyt và cacbonat.

Điện thế tiêu chuẩn của kẽm là – 7,63v nên là lớp mạ anot đối với thép , đồng , kền và bảo vệ chúng rất tốt.

Tốc độ ăn mòn của kẽm mỗi năm là 1-1.5um ở nông thôn,

1,5-2um ở vùng nhiệt đới ẩm, 6-8um ở vùng công nghiệp.

Ở vùng biển kẽm bị ăn mòn rất mạnh.

Vì vậy thường mạ kẽm để bảo vệ sắt thép dùng trong không khí , dưới đất trong nước ngọt.

Khi cần chiều dày lớp mạ trên 100um nên dùng phương pháp phun, nhúng nóng kẽm…

Chỉ khi chiều dày nhỏ hơn 100um mới nên dùng phương pháp mạ điện.

Chiều dày lớp mạ kẽm điện được quy định trong các tiêu chuẩn nhà nước

hoặc các tiêu chuẩn của nhà sản xuất và thường dao động trong các giới hạn sau :

- Làm việc trong môi trường ăn mòn rất mạnh phải mạ dày 36-41um.

- làm việc trong môi trường ăn mòn mạnh phải mạ dày 25-30um

- Làm việc trong môi trường ăn mòn trung bình cần mạ dày 12-15um

- làm việc trong môi trường ăn mòn yếu cần mạ dày 3-5um

- Mạ kẽm cho ốc vít và các bộ phận lắp ghép chỉ nên mạ dày 4-7um.

Giới Thiệu Về Các Công Nghệ Xi Mạ Kẽm Điện.

Dung dịch mạ kẽm xyanua.

Dung dịch mạ kẽm xyanua,khả năng phân bố tốt,

lớp mạ mịn,bóng có thể xử dụng mật độ dòng điện và nhiệt độ cao.không ăn mòn thiết bị,

mạ chi tiết có hình dáng phức tạp.có độ dày trên 20 um.nhưng dung dịch xyanua có hiệu xuất dòng điện thấp,

dung dịch rất độc,có hại đến sức khỏe.

vì vậy phải có thiết bị hút độc tốt và có biện pháp an toàn cần thiết.

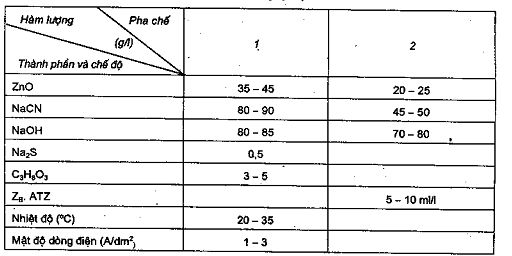

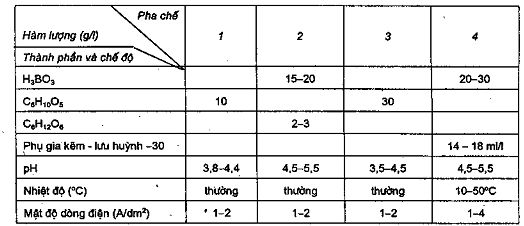

Chế độ công nghệ mạ kẽm xyanua xem bảng.

Duy trì công nghệ mạ kẽm xyanua.

Cần khống chế tốt hàm lượng tạp chất trong hóa chất,

đặc biệt là chì,sắt và đồng v.v…

có ảnh hưởng rất lớn đến chất lượng lớp mạ.

Cần định kỳ phân tích hàm lượng zn+2 và NaOH trong dung dịch.

phải đảm bảo tỷ lệ naoh và zn+2 theo tỷ lệ nhất định.

thông thường khi mạ treo khống chế tỷ lệ naoh:zn+2 theo trọng lượng 10:1,

khi mạ quay tỷ lệ NaOH :zn+2 theo tỉnh lệ 12:1

Hóa chất Na2S không có tác dụng khử tạp chất trong dung dịch zincat.

Tỷ lệ diện tích anot điện tích ca tốt +1,5 :2/1.

khi hàm lượng kẽm cao dung anot là tấm sắt hoặc niken thay thế tấm kẽm để giảm hàm lượng kẽm.

Bổ sung các chất làm bóng theo nguyên tắt cho ít và cho nhiều lần,

theo quy trình sử dụng.thực tế chứng minh rằng,nếu chất làm bóng quá nhiều,lớp mạ bong,giòn,độ bám chắc không tốt.vì vậy căn cứ vào kinh nghiệm tổng kết quy luật,

mạ bao nhiêu ampe giờ thì nên bổ sung bao nhieu mililit chất làm bóng.

Mạ trong dung dịch zincat tốt nhất sử dụng tẩy dầu anot

trước khi mạ phải hoạt hóa tốt trong dung dịch HCL sau đó rửa sạch.

Sự phân hủy của chất làm bóng ảnh hưởng không tốt đến lớp mạ.

vì vậy phải xử lý bằng than hoạt tính với hàm lượng 4-6g/l

Dung dịch mạ kẽm bằng muối

a môn

Đặc điểm công nghệ

Dung dịch mạ kẽm bằng muối a môn được lớp mạ kết tinh mịn ,

bóng , hiệu suất dòng điện cao , tốc độ kết tủa nhanh.

Dung dịch mạ kẽm bằng muối a môn có mấy loại, chúng khác nhau ở khả năng phân bố.

Dung dịch NH4CL –N(CH2COOH)3 khả năng phân bố tốt nhất,

dung dịch NH4CL-C6H8O7 khả năng phân bố trung bình.

Dung dịch NH4CL, khả năng phân bố kém.

Vì vậy dung dịch NH4CL-C6H8O7 dùng để mạ những chi tiết phức tạp ,

Dung dịch mạ kẽm muối a môn dễ ăn mòn thiết bị , xử lý nước khó khăn.

Chế độ công nghệ.

NH4CL và ZnCl2 là thành phần chủ yếu của dung dịch mạ kẽm muối amon .

ZnCl2 cung cấp ion Zn+2 . NH4CL là muối dẫn điện, đồng thời là chất tạo phức ,

N(CH2COOH)3 là chất tạo phức, nó là chất tạo phức mạnh hơn NH4CL-C6H8O7 là chất tạo phức,

hoạt động bề mặt , có tác dụng nâng cao phân cực ca tốt (NH2)2CS là chất làm bóng,

chất tẩy hải âu là chất thấm ướt, AZA,AZB là chất làm bóng.

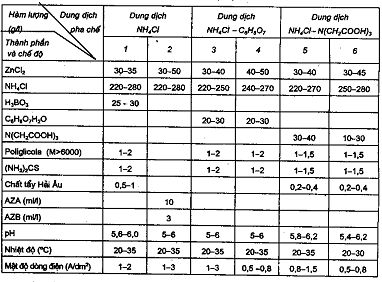

Bảng 11.3 Chế độ công nghệ mạ kẽm muối a môn.

Chú ý : khi mạ kẽm quay hàm lượng ZnCl2 có thể cao hơn , có thể ở trong phạm vi 60-80g/l

Pha chế dung dịch.

NH4CL và ZnCl2 hòa tan trong nước nóng ,

cho một ít nước vào trong N(CH2COOH)3 thành dạng huyền phù ,

vừa khuấy vừa cho NAOH 75% nhiệt độ luôn dưới 40 độ c vào ,

Làm cho nó hòa tan hoàn toàn, sau đó cho dung dịch NH4CL ;

dùng nước nóng hòa tan (NH2)2CS rồi cho vào ,

poliglicola đập vỡ vụn cho vào trong nước nóng có chất tẩy hải âu ,

khuấy đều cho hòa tan rồi cho vào.

Duy trì công nghệ.

Bào đảm tốt các thành phần dung dịch trong phạm vi quy định ,

- nếu a nốt hòa tan bình thường , hàm lượng kẽm có thể thấp một chút.

- Bảo đảm độ PH.Ph của dung dịch trong khoản 5-6 nếu quá cao lớp mạ có vệt ,

- nếu quá thấp độ giòn tăng lên.

- Dung dịch NH4CL-C6H8O7có độ ph ổn định hơn so với các dung dịch NH4CL và NH4CL-N(CH2COOH)3,

- mỗi tuần điều chỉnh ph 1-2 lần . Điều chỉnh ph bằng C6H8O7,N(CH2COOH)3 hoặc CH3COOH

- không dùng HCL để tránh lượng kẽm tăng lên.

Tỷ lệ diện tích giữa anot và catot.

Anot là những tấm kẽm cán , có độ tinh khiết cao ,

đề phòng những tạp chất kim loại nặng ,

anot bao bằng vải chịu axit tỷ lệ giữa anot và catot 1:2

Nhiệt độ dung dịch mạ kẽm.nhiệt độ tốt nhất đối với dung dịch mạ kẽm là 20 đến 30 độ c .

mùa hè nhiệt độ tăng quá cao, kẽm hòa tan nhanh, lớp mạ thô ,

có thể làm giảm nhiệt độ bằng cách cho nước chảy qua ống titan.

(5) ảnh hưởng của tạp chất và cách khử.

Nếu hàm lượng sắt lớn hơn 5g/l dung dịch vàng lớp mạ đen và thô.tạp chất đồng,

chì làm lớp mạ tối , sau khi thụ động không bóng ,

tạp chất chì làm lớp thụ động biến màu.

Phương pháp khử: xử lý bằng cách cho bột kẽm hoặc điện phân với mật độ dòng điện thấp,

phương pháp này có thể khử được Cu+2 , Fe+3 , Pb+2 v.v…

Nếu như tạp chất sắt có nhiều , cho 0,5mm/l H2O2 30% để oxy hóa Fe+2 thành Fe+3.

Cho NAOH đều chỉnh PH=7,0-7,5 .

Sau đó cho Na2HPO4 hoặc NaH2PO4 đã hòa tan ( mỗi gam Fe+3 cần 305g NaHPO4

hoặc 3g NaH2PO4) để tạo thành FePO4 kết tủa ,

đồng thời có Zn3(PO4)2 kết tủa do đó không cho quá nhiều muối phốt phát.

(6) Xử lý thanh cực đồng.

Thanh cực đồng bị dung dịch ăn mòn , vì vậy cần mạ thiếc hoặc tráng thiếc, sau đó mới sử dụng.

DUNG DỊCH MẠ KẼM KHÔNG CÓ MUỐI A MÔN

Dung dịch mạ kẽm không có muối amon được phát triển mạnh trong thời gian gần đây .

Nhờ sự nghiên cứu thành công các chất phụ gia,

mạ kẽm không có a môn phát triển rộng rãi thay thế mạ kẽm muối a môn.

1 đặc điểm công nghệ.

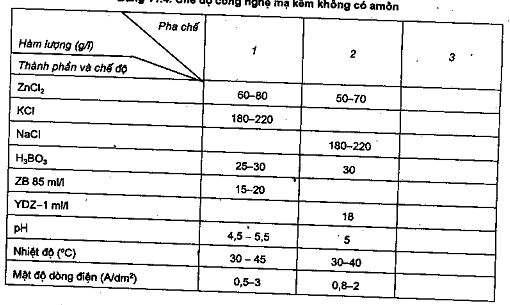

Chế độ công nghệ xem bảng 11.4.

Dung dịch mạ kẽm không có muối amôn gồm có ZnCl2 , Kcl ( hoặc NaCl) H3BO3 và chất làm bóng .

ZnCl2 cung cấp ion Zn+2 , KCL (hoặc NaCl) là muối dẫn điện chủ yếu.

Dung dịch muối KCL , sử dụng mật độ dòng điện rộng,

vòng bóng rộng, khả năng phân bố tốt.

Dung dịch muối NaCL không tốt bằng dung dịch KCl ,

Nhưng muối NaCl rẻ, dung dịch chịu nhiệt độ tốt,

có thể dùng để mạ quay.

H3BO3 là chất đệm làm cho lớp mạ bóng mịn,

dùng mật độ dòng điện cao , cải thiện khả năng phân bố.

2 . pha chế dung dịch

Dùng nước nóng hòa tan từng phần riêng biệt KCL và H3BO3.

Chú ý dùng nước sôi để hòa tan H3BO3 với thể tích gấp 10 lần,

sau đó đổ vào bể mạ.

- Hòa tan ZnCl2 trong nước cho vào bể mạ.

- Vừa khuấy vừa cho các chất phụ gia khác.

- Cho nước đến mức quy định, khuấy đều , đều chỉnh ph mạ thử.

4 duy trì công nghệ.

Định kỳ phân tích thành phần dung dịch,

theo kết quả phân tích đều chỉnh hàm lượng trong phạm vi công nghệ.

Hàm lượng ZnCl2 cao thấp phụ thuộc vào kim loại nền ,

Hình dáng chi tiết và phương pháp mạ .

chi tiết đơn giản , vật đúc khó mạ và mạ quay ,

nên xử dụng ZnCl2cao,

sản phẩm mạ kẽm cần khả năng phân bố tốt , mạ sâu , hàm lượng ZnCl2 thấp.

Thông thường hàm lượng ion kẽm cao, thấp có thể đều chỉnh bằng cách tăng giảm a nốt kẽm.

Để đảm bảo Zn+2 ổn định , cần chú ý đảm bảo tỉ lệ diện tích ca tốt , a nốt để a nốt hòa tan bình thường.

KCl có tác dụng dẫn điện , hoạt hóa a nốt .

Để đảm bảo độ bóng lớp mạ cần phải duy trì tỷ lệ giữa KCL và ZnCl2 trong phậm vi 2,5-3g/l.

Nếu hàm lượng KCl cao quá , không những làm giảm tỉ lệ kết

tủa mà còn ảnh hưởng đến tính hòa tan cảu chất làm bóng ,

làm giảm tác dụng chất làm bóng.

Mùa hè hàm lượng KCl thấp, mùa đông hàm lượng KCl cao.

Kcl không bị tiêu hao , mất đi do rơi vãi ra ngoài.

H3BO3 là chất đệm , ổn định ph , duy trì hàm lượng quy định .

Đặc biệt khi mạ quay , hàm lượng H3BO3 thấp ,

bề mặt chi tiết tiếp xúc với thành thùng ,

mật độ dòng điện cao, ph nâng cao sẽ sinh ra hợp chất hydro lẫn vào lớp mạ, tạo thành nốt đen.

Giá trị ph là chỉ số quan trọng trong dung dịch mạ kẽm muối kali ,

giá trị ph trong phạm vi 5-5,5.

Trong quá trình sản xuất, độ ph có khuynh hướng nâng cao.

Ph nâng cao làm tăng khả năng phân bố,

nhưng không được cao quá. Khi ph >6,5 muối kẽm thủy phân ,

dung dịch đục, dễ thụ động , độ bóng giảm , tối, thô.

Nếu ph quá cao , đều chỉnh ph bằng hcl loãng.

Khi ph <4,5 lớp mạ bóng nhưng hiệu suất dòng điện và tốc độ kết tủa giảm.

Khi ph Dung dịch mạ kẽm muối kali thu được lớp mạ kẽm bóng ở nhiệt độ thường,

nhiệt độ ảnh hưởng đến độ bóng lớp mạ, thông thường nhiệt độ càng cao,

sự hòa tan chất làm bóng càng giảm, độ bóng kém.

5.Bổ sung chất làm bóng.

Nếu chất làm bóng quá nhiều, lớp mạ rộp , bóng ,

độ bám chất không tốt, giòn, chất làm bóng quá ít ,

chỗ mật độ dòng điện thấp, lớp mạ tối độ bóng giảm,

lớp mạ cháy v.v…

vì vậy cần nghiên cứu tìm hiểu quy luật sự tiêu hao mà bổ sung chất làm bóng hợp lý.

Ảnh hưởng của tạp chất và cách khử.

Đồng : Tạp chất đồng làm cho lớp mạ tối ở chỗ mật độ dòng điện thấp ,

sau khi thụ động không bóng , thậm chí tối và đen,

ở chỗ mật độ dòng điện cao , lớp mạ thô , dễ cháy .

Hàm lượng Cu+2 cho phép 0.014g/l

Khử tạp chất đồng bằng cách cho vào 1:3g/l bột kẽm

hoặc điện phân ở mật độ dòng điện thấp dưới 0.2A/dm2

Sắt: Hàm lượng Fe+2 cho phép dưới 0.25g/l

Khi hàm lượng Fe+2 lớn hơn 1g/l, dung dịch đục ,

biến màu vàng , thậm chí có màu đỏ , chỗ mặt độ dòng điện cao,

sắt và kẽm cũng kết tủa ,tạo nên a nốt đen,

đặc biệt khi mạ quay rất dẽ sinh ra a nốt đen.

Nếu tạp chất sắt dùng nhiều bột kẽm để khử rất khó,

cần khử phần phương pháp oxy hóa kết tủa.

Phương pháp như sau:

nâng ph bằng 6,2, gia nhiệt 60 độ c, sau đó cho H2O2 hàm lượng thích hợp, khuấy đều :

làm cho Fe+2 thành Fe+3, Sinh ra Fe(OH)3 kết tủa.

Hàm lượng H2O2 cho vào là 0,5-2mm/l nếu nhiều H2O2 tồn tại trong dung dịch ,

ảnh hưởng không tốt đến chất làm bóng, làm cho lớp mạ tối và mờ,

khử đi bằng cách tăng nhiệt.

Chì : Hàm lượng Pb+2 cho phép dưới 0.015g/l có Pb+2 vi lượng làm cho lớp mạ bóng ,

nhưng khi làm bóng trong HNO3 có màu tối.

Có Pb+2 quá nhiều làm lớp mạ đen.

Xử lý Pb+2 bằng cách cho bột kẽm 1:3g/l hoặc điện phân với mật độ dòng điện thấp.

Gốc crom:

Hàm lượng cr+6 cho phép dưới 0.08g/l dung dịch có crom làm cho hiệu suất dòng điện giảm,

khi hàm lượng quá cao chỗ mật độ dòng điện thấp không bóng ,

thậm chí không cho lớp mạ.Xử lý bằng hóa chất Na2S2O4 và lọc dung dịch

Tạp chất hữu cơ :

Do sự phân hủy của chất làm bóng làm cho tạp chất hữu cơ tích lũy ngày càng nhiều,

lớp mạ bóng , giòn, mờ, Xử lý tạp chất hữu cơ bằng than hoạt tính.

5.Chất phụ gia dung dịch mạ kẽm không có a môn

Chất phụ gia dung dịch mạ kẽm không có muối amôn gồm có các chất làm bóng chính ,

chất trợ dung bóng và chất làm bóng hỗ trợ .

Ba loại chất này có quan hệ chặt chẽ ,

hỗ trợ lẫn nhau cần thông qua thí nghiệm và thực tiễn nhiều lần mới chọn được hàm lượng chính xác.

- Thành phần và tính năng chất làm bóng.

- Chất làm bóng chính :

- chất làm bóng chính làm cho lớp mạ bóng ,

- kết tinh mịn , tính ổn định cao ,

sử dụng phạm vi mật độ dòng điện rộng ,

vì cấu tạo chất làm bóng chính gồm các nhốm ( -C=C-) vòng Benzen.

Chất trợ dung bóng :

chất trợ dung bóng làm tăng độ hòa tan chất làm bóng chính trong dung dịch,

cải thiện tính năng thấm ướt bề mặt, năng cao phân cực ca tốt v.v…

Chất trợ dung bóng thường là chất hoạt động bền mặt không có ion,

chất này đều có chung một đặc điểm, khi nhiệt độ dung dịch cao độ hòa tan của nó giảm đi.

Khi đạt đến nhiệt độ nào đó , dung dịch trong suốt vốn có đột nhiên bị đục,

khi nhiệt độ dung dịch hạ thấp dung dịch trong trở lại.

Nhiệt độ mà ở đó dung dịch chuyển từ trong thành đục gọi là vấn đục.

- Khi chọn và sử dụng chất làm bóng cần chú ý:

- Căn cứ vào loại dung dịch , sự thay đổi về nhiệt độ các mùa mà chọn chất làm bóng.

- Nhân tố quan trọng để chọn được chất làm bóng tốt là thu được lớp mạ bóng.

- Mua chất làm bóng về phải thông qua thí nghiệm nhỏ để thông qua chất lượng của chúng.

- Cẩn thận khống chế chất làm bóng cho vào .

Dung dịch mạ kẽm muối kali có nhiều chất làm bóng,

lớp mạ vẫn bóng nhưng có nhiều khiếm khuyết như

lớp mạ biến màu , bóng , gòn , nứt, màng thụ động bong v.v…

thông thường cần quan sát độ bám chất lớp màng thụ động

mà phán đoán có quá lượng chất làm bóng hay không.

- Khi cho chất làm bóng, cần dùng nước hoặc dung dịch làm loãng,

vừa cho vừa khuấy đều, để chúng phân tán ra toàn bộ dung dịch.

DUNG DỊCH MẠ KẼM MUỐI SUNFAT

Dung dịch mạ kẽm muối sunfat thành phần đơn giản,

ổn định hiệu suất dòng điện cao, có thể dùng mật độ dòng điện cao, tốc độ kết tủa nhanh,

Nhưng dung dịch mạ kẽm dùng muối đơn,

nên khả năng phân bố kém, lớp mạ thô,

cho nên chỉ mạ những chi tiết đơn giản,

trong ví dụ như đai sắt, dây kim loại, tấm kim loại v.v…

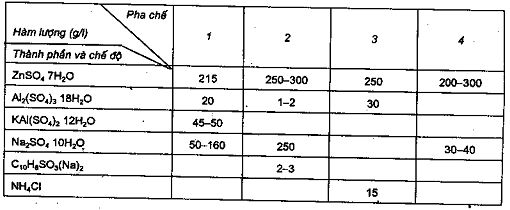

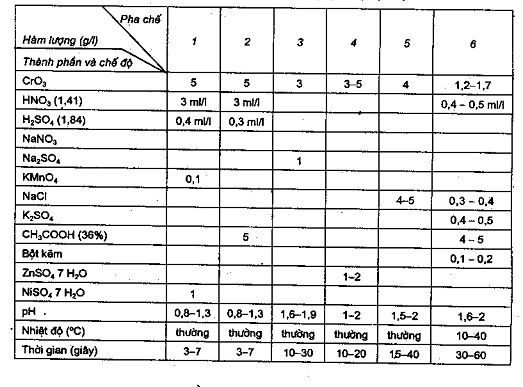

Chế độ công nghệ xi mạ kẽm sunfat xem bảng 11-5.

Dung dịch mạ kẽm muối sunfat ZnSO4 , AL2(SO4)3 NH4Cl là

muối dẫn điện C10h6SO3(Na)2 , C6H10O5 , C6H12,O2 V.V…

là chất phụ gia làm tăng phân cực ca tốt, cải thiện độ bằng phẵng và độ bóng lớp mạ.

Chú ý : pha chế 1 để mạ quay , pha chế 2 mạ chi tiết đúc ,

pha chế 3 để mạ treo , pha chế 4 để mạ đai sắt hoặc dây kim loại.

VII-Xử Lý Sau Khi Mạ Kẽm.

1.Khử hydro

Trong quá trình tẩy axit, tẩy dầu ca tốt và mạ ,

chi tiết đều có khả năng thấm hydro vào mạng lưới của kim loại nền và lớp mạ,

tạo nên độ sai lệch mạng lưới , ứng suất nội tăng lên ,

gây giòn ( gọi là giòn hdro ) để khử giòn hdro ,

cần phải sấy khử hydro sau khi mạ , làm cho hydro thoát ra.

Hiệu suất khử hydro liên quan tới nhiệt độ và thời gian sấy.

Khử hydro tiến hành trong tủ sấy, theo chế độ sau:

Đối với chi tiết bằng thép có độ bền kéo hay thép biến dạng

cần sấy ở nhiệt độ 180-200 độ c trong 2 đến 3 giờ.

Đối với thép đã thấm than sau khi mạ kẽm cần sấy ở nhiệt độ 150-160 độ c trong 3-4 giờ.

Đối với chi tiết có mối hàn có thể khử ở nhiệt độ thấp hơn 140-150 độ c thời gian khử lâu hơn.

Trước khi khử hydro cần phải rửa thật sạch ,

nếu sau khi khử hydro thụ động khó khăc ,

trước khi thụ động cần hoạt hóa ,

thí dụ có thể hoạt hóa trong H2SO4 10%.

Thụ Động Lớp Mạ.

Để nâng cao tính bền chống gỉ , tăng độ trang sức ,

cải thiện độ bám chắc lớp sơn với kim loại nền của lớp mạ kẽm,

cần phải thụ động hóa trong dung dịch crom

để tạo thành lớp màng thụ động có tổ chức kín khít,

tính ổn định cao trên bề mặt lớp mạ kẽm.

Tổ chức màng thụ động như sau:

Cr2O3.C2(OH)CrO4. Cr2Cr4. Zn2(OH)2CrO4.Zn(CrO2)2Xh2O.

Hợp chất crom hóa trị ba là thành phần chủ yếu tạo thành màng,

nó không hoàn tan trong nước , có tính ổn định cao ,

cường độ là xương sống của màng, làm cho lớp được bảo vệ tốt .

Crom hóa trị ba có màu xanh lục ,

tạo màng có màu xanh da trời thường đây được gọi là lớp mạ kẽm trắng xanh.

Hợp chất crom hóa trị 6 có màu đỏ, dễ hòa tan nhưng có tác dụng thụ động lớp mạ kẽm.

Trong lớp màu thụ động , tỷ lệ hàm lượng crom Cr3 và Cr6 thay đổi theo các nhân tố,

vì vậy màu sắc màng thụ động cũng thay đổi

Màu sắt màng thụ động đánh giá chất lượng tốt xấu của màng.

Màng thụ động chất lượng tốt có màu cầu vòng bóng đẹp .

Trong màu đỏ có màu xanh ,

trong màu xanh có màu đỏ, Lớp màng bóng bám chắc.

Công nghệ thụ động hóa có thụ động màu cầu vòng bao gồm hàm lượng thấp,

nồng độ trung bình, nống độ cao, thụ động một lần,

thụ động lần hai , thụ động trắng, thụ động đen, thụ động trắng xanh v.v..

- Thụ đồng mạ kẽm bảy màu ( màu cầu vòng )

- Thụ động cầu vòng nồng độ thấp : Hàm lượng crom dung dịch thụ động thấp , xử lý nước dễ dàng,

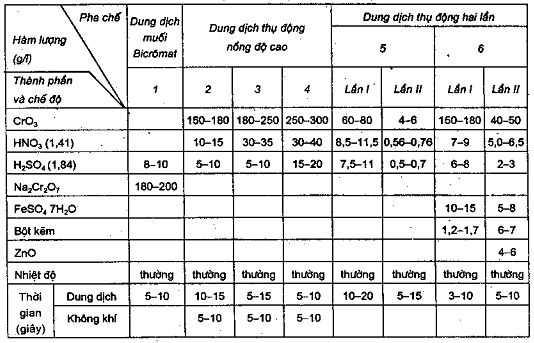

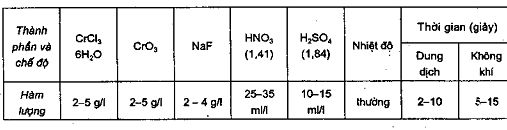

chất lượng màng thụ động giống như màng thụ động nòng độ cao , nhưng độ bóng kẽm , vì vậy trước khi thụ động cần làm bóng . Làm bóng trong dung dịch HNO3 1-3% haocwj -50 ml/l , HNO3(1,41) và 5-10 ml/l HCl (1.19) (bảng 11.6)

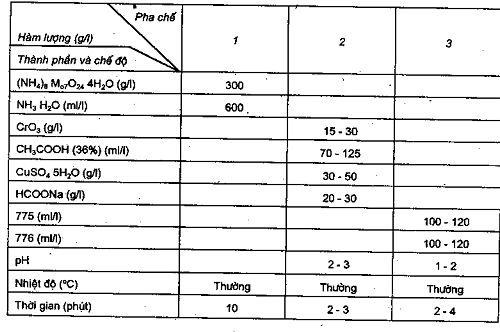

- Thụ động cầu vòng nồng độ cao : thụ động nồng độ cao có nhiều loại , thụ động hóa dung dịch muối Bicrommat , thụ động hóa một lần , thụ động hóa hai lần, Công nghệ thụ động hóa nồng độ cao xem bảng 11.7.

Chú ý:

- Pha chế 1 thành phần đơn giản , màng thụ đồng đều , độ bóng kém , trước khi thụ động cần phải làm bóng.

- Pha chế 5-6 thụ động hai lần . thụ động lần một không cần phải rửa trực tiếp đưa vào thụ đồng lần 2.

- Sau khi thụ động , cần phải thổi bằng không khí nén, sấy ở nhiệt độ dưới 60 độ c.

- Điều chỉnh và duy trì dung dịch thụ động

+ Dung dịch thụ động pha mới thiếu cr+3 cần phải cho bột kẽm hoặc sắt hai sunfat để khử Cr+6 thành Cr+3 . Hàm lượng bột kẽm 2-3g/l . FeSO4 4-5g/l

+ Khi thụ động màu tạo thành chậm , màng mỏng có thể bổ sung Cro3 hoặc H2SO4 , Vì hàm lượng Cro3 ảnh hưởng đến tốc độ tạo màng , H2SO4 là chất chủ yếu để tạo màng , nếu không có H2SO4thì dù nồng độ CrO3 có thay đổi đều không tạo được màng. Thức tế sản xuất, cho rất ít H2SO4 bởi vì nếu hàm lượng H2SO4 cao lớp màng dẽ bong , xốp.

+ Độ bóng màng thụ động kẽm , có thể cho thêm HN03, HN03 có tác dụng làm bóng hóa học , nhưng nếu nòng độ HN03 quá cao , độ axit cao, tăng độ hòa tan màng, lớp màng mỏng , độ bám chắc kém , dễ bong.

+Cho vào dung dịch thụ động KmnO4 hoặc CH3COOH, để tăng độ bám chắc , chịu mài mòn của màng thụ động.

+Cần khống chế tốc độ Ph , đặc biệt dung dịch ph thấp , trong quá trình thụ động ph nâng cao , có thể điều chỉnh bằng CrO3 , HN03 hoặc H2SO4

+Khi thụ động cần khuấy trộn dung dịch lớp màng thụ động mới đồng đều.

+ Cần khống chế tốt thời gian , để đảm bảo màng có độ dày và bóng đẹp

Thụ Động Hóa Màng Màu Trắng

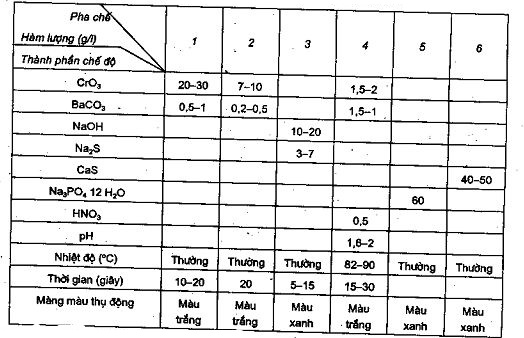

Có nhiều sản phẩm yêu cầu xi mạ kẽm màu trắng hoặc có màu trắng xanh . Để đạt được yêu cầu này phải thực hiện theo chế độ công nghệ bảng 11.8

Công nghệ làm trắng khác nhau , độ bền chống gỉ cũng khác nhau . Độ bền chống gỉ màng thụ đồng màu trắng trong dung dịch crom hoặc trong dung dịch kiềm đặc kém hơn rất nhiều so với màng thụ động màu xanh trong dung dịch kiềm . Độ bền chống gỉ màng thụ động màu trắng , càng kém hơn so với màng thụ động màu cầu vòng.Vì vậy khi nào có yêu cầu đặc biệt mới sử dụng màng thụ động màu trắng.

Sau khi làm trắng , cần phải rửa sạch , nếu không kiềm dư tạo nên bề mặt có điểm đen.

- Thụ động màu trắng một lần : màng thụ động màu trắng có thể hình thành trực tiếp trong dung dịch cromat . Chế độ công nghệ thụ động màu trắng nồng độ crom thấp xem bảng 11.9

Chú ý:

- Khi mới pha cho CrCl3 , sau đó không cho màng thụ động màu xanh.

- Có thể thay thế NaF bằng HF ,NH4F hoặc KF.

- Trước khi thụ động cần tẩy bóng , sau khi thụ động nhúng trong dung dịch nóng có CrO3 2-0.5g/l để bịt lỗ tăng độ chống gỉ.

Màng thụ động màu trắng rất mỏng , để nâng cao độ bền chống gỉ sau khi thụ động hóa trắng cần rửa sạch tiến hành bịt lỗ trong dung dịch có CrO3 0.2 – 0.5g/l thời gian 1,5 giây , sau đó sấy khô.

Thụ động màu đen

Lớp mạ kẽm sau khi thụ động cần phải sấy khô , Nhiệt độ sấy khô càng cao , thời gian sấy khô càng dài, màng bị mất , làm giảm độ bền ăn mòn. Thường nhiệt độ sấy 60 độ c thời gian 10-15 phút trước khi sấy cần phải quay ly tâm hoặc thổi bằng không khí nén để làm hết nước.

Mạ kẽm có thể nhuộm màu , những sản phẩm yêu cầu cao sau khi thụ động màu trắng , màu đen , hoặc nhuộm màu v.v…cần thể tiến hành bịt lỗ để nâng cao tính bảo vệ trang sức.

Ngoài công nghệ mạ kẽm điện hiện nay , trên thị trường còn có dịch vụ mạ kẽm nóng tăng độ bền của sản phẩm lên đến 20 năm quý khách có thể xem về công nghệ mạ kẽm nhúng nóng.